加工プロセスを論理的に分析

過去の実績や経験値に捕われず、様々な要求にお応えしていけるのが弊社の強みのひとつであり、その強みを支えているのが高い分析力です。様々なデータから加工を論理的に分析し、なぜ実現できていないか?どうすれば実現できるのか?を経験に捕われずデータを冷静に分析することで加工時のワークの状態をシミュレートし、不可能を可能に変えていきます。

導入の背景

過去に実績のない面粗度・平面度の実現

PEEK材フライス面の面粗度Ra0.1を研磨なしで成立させて欲しいとのご依頼。同時に平面度/平行度は0.01の指定があり、いずれも弊社では過去に実績のない要求精度でした。これを実現させるために加工テストとデータ取りを開始し、ワークの切削面や材料の分子構造がどのような変化を起こしているかについて仮設立てと実証の繰返しを始めました。

ソリューション詳細

研磨なしでフライス面Ra0.1以下を実現

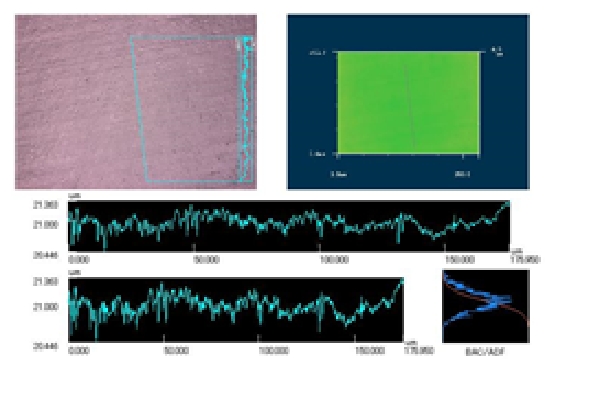

刃物形状・材質・加工条件など全11項目の要素に対して実験計画法に基づくデータ取りを実施。得られたデータについて相関分析・バラつき分析・表面分析をすることで刃物とワークの間で起きている現象を論理的に推測。更に刃先とワークの接触面の状態を仮説とデータ収集によって積み上げ、PEEK材フライス面の面粗度平均値Ra0.04を実現しました。

結晶性樹脂の切削による反りの解決(平面度/平行度0.01)

樹脂加工において加熱や残留応力の解放による反りの問題は大きな課題であり、特にPPやPEEKなどの結晶性樹脂ではこれが顕著に現れます。これに対し前述の実験計画法によるアプローチで材料の成型方法や取り位置の違い、取り方向の違いなどによる影響を調査。アニール条件はガラス転移温度、結晶度などを考慮しつつ実サンプルで複数の条件をトライ。加工プロセスの各工程でのデータ収集と分析によりPEEK材フライス面の平行度平均0.005(Cp値1.6)、平面度0.002(Cp値3.7)を実現しました。

実績

プライム市場上場

半導体洗浄装置メーカー様